与发动机转速连动控制的负载敏感系统

详细介绍

|

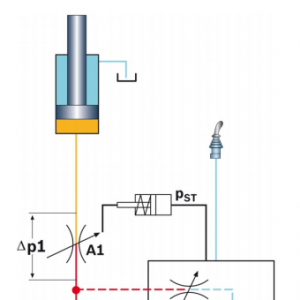

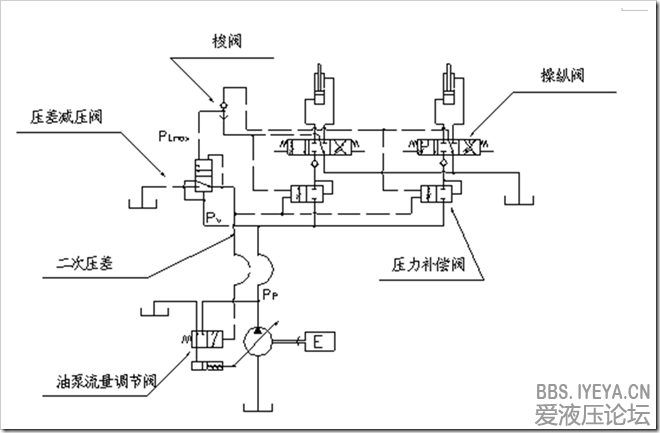

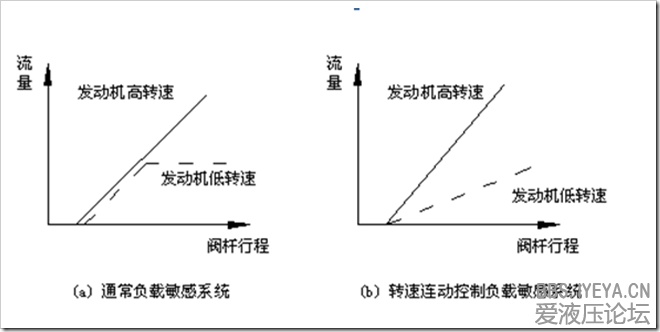

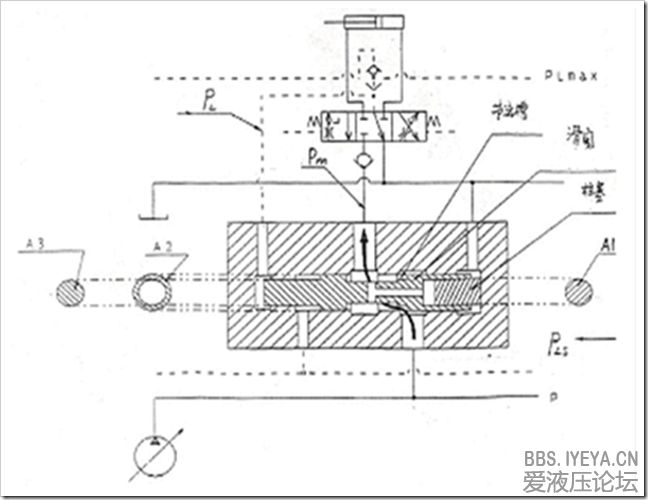

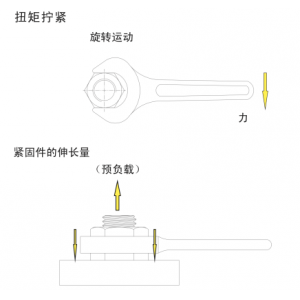

随着发动机的转速改变油泵流量随之变化,要求油泵控制目标补偿压差和多路阀进出口压差也随之改变,要求目标补偿压差随发动机转速自动变化,随着发动机转速上升,目标补偿压差自动增加。为此NACHI采用转速匹配控制阀。  图一 与发动机转速连动控制的负载敏感系统 利用先导操纵定量泵输出的液压油。经过定节流口产生的压差来检出发动机转速。因为定量泵的流量与发动机转速成正比,通过节流孔S产生的压差与泵的流量有关。把节流孔S前后压差作为油泵调节阀的目标压差。从而使油泵的排量控制与发动机转速相匹配。 通过转速匹配阀(实际是压差调节阀)检出节流孔前后压差P0。 从转速匹配阀的力平衡可得: P0=P1-P2 式中: P1—节流孔前压力 P2—节流孔后压力 在原油泵调节阀上取掉弹簧,将P0作用于油泵调节阀的左端,作为目标补偿压差(替代弹簧作用)与补偿压力PLS(作用在油泵调节阀的右端)相平衡,按P0= PLS来调节油泵的流量。 PLS=PV-PLmax为多路阀进口压力和最高负载压力之差。PLS= Pm-PL,PLS也是各操纵阀入口压力Pm和出口压力PL之压差。 目标补偿压差△P(PLS)随发动机转速而变,使系统与发动机工况相匹配,使得在所有发动机转速范围都能保持最佳的操纵感觉,改善了微调操作性能,也降低了系统的能耗。 图二(a)为通常负载敏感系统,图中表示在发动机高转速和低转速时,阀杆行程和通过流量的关系曲线。  图二 阀杆行程流量特性 从图中可见,当发动机在低转速时,阀杆达到一定行程后,阀杆行程(阀的开度)增加,阀控制的流量保持不变(在图中水平线)。 图二(b)为转速连动控制的负载敏感系统,由于转速连动控制,当发动机转速低时,补偿压差降低,因此该情况下,阀杆行程和通过流量曲线,为一条连续的倾斜线,没有水平线区段。 发动机高转速和低转速,流量与行程的特性曲线,仅斜率不同,发动机低转速时,特性曲线倾斜度小,微调操作性能好。 与自身负载压力相关的压力补偿阀(见图三) 压力补偿是保持操纵阀的进出口压差在目标压差值来进行控制的。当遇到惯性负载较大时,例如挖掘机回转马达启动时,负载压力变化比回转速度变化来的快,负载压力PL迅速升高,而流量增加跟不上,使压力补偿阀不能按补偿压力正确调整,产生过度或不足调整,来回摆动,伴随着产生大的流量变动。使得进入回转马达的流量偏离目标流量来回增减变动,引起回转马达产生振摆波动。为了避免这个问题,过去挖掘机采用负载敏感压力补偿系统时,一般回转马达独立地采用单泵供油。 NACHI为了解决这个问题,开发了与自身负载压力相关的压力补偿阀,其具体结构见图三。 它由阀体、滑阀和柱塞组成,滑阀的右端有一个受压面积A1,作用着操纵阀的进口压力,滑阀的左端有两个受压面积A2和A3,分别作用着补偿压力PLS和自己的负载压力PL(如图三所示)。  图三 与自身负载压力相关的压力补偿阀  图四 由压力补偿阀力平衡可得 PLSA2+PLA3= PmA1 操纵阀进出口压差 △P= Pm-PL 如 A2=A3=A,令K=A/A1 则: △P=KPLS-(1-K)PL 当 A=A1 △P=PLS △P等于补偿压力 当 A≠A1时 A1>A K<1 △P随负荷增加而减少 A1>A K>1 △P随负荷增加而增加 采用K<1压力补偿阀结构,△P与自身负载压力有关,如图四所示,随着自身负载压力的提高,压差△P减少,使得流量自动减少,这样当遇到惯性负荷时,不会因负载压力突然增高,产生压力补偿阀过度调整,使进入回转马达的流量超过目标流量。避免了产生来回振摆的现象。 采用了这种与自身负载压力相关的压力补偿阀,遇到惯性负荷也能平稳控制,挖掘机回转就不需要采用单独油泵供油。 |

扫描咨询更多产品

扫描咨询更多产品